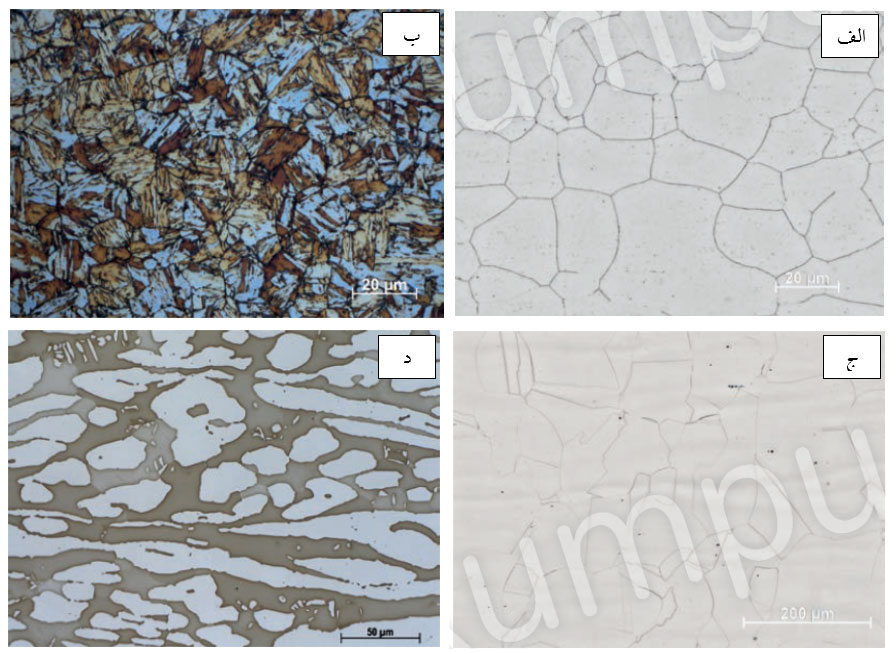

فولادهای زنگ نزن بر اساس فاز غالب موجود در ترکیب شیمیایی خود، طبقهبندی میشوند. سه فاز موجود در فولادهای زنگ نزن، مارتنزیت، فریت و آستنیت است. انواع فولاد زنگ نزن شامل: فریتی (4XX)، مارتنزیتی (4XX)، آستنیتی (3XX) و (2XX)، داپلکس (دو فازی) (آستنیتی و فریتی) و رسوب سختی شده (PH) است. انجمن آمریکایی آهن و فولاد (AISI) یک سیستم سه عددی، که اغلب بعد از آن یک حرف وجود دارد، برای تعیین فولادهای زنگ نزن (برای مثال: 304، 304L، 410 و 430) به کار میگیرد. در شکل 1، ریزساختار برخی از فولادهای زنگ نزن آورده شده است.

شکل 1- ریزساختار فولادهای زنگ نزن، الف) فریتی، ب) مارتنزیتی، ج) آستنیتی و د) داپلکس.

1- فولادهای زنگ نزن فریتی

فولادهای زنگ نزن فریتی حاوی 19-2/11 درصد کروم هستند که ممکن است مقادیر بسیار کمی نیکل نیز داشته باشند و از آنجایی که نیکل عنصری گران است، فولادهای زنگ نزن فریتی نسبت به گریدهای حاوی نیکل بالا، مقرون بهصرفهتر است.از مولیبدن برای افزایش مقاومت به خوردگی و از گوگرد یا سلنیم برای بهبود ماشینکاری این فولادها استفاده میشود. مقدار کربن این فولادها اندک و ساختار کریستالی آنها BCC است. فولادهای زنگ نزن فریتی فرومغناطیس هستند و معمولاً زمانی استفاده میشوند که شرایط خوردگی شدید نیست، مانند سیستم اگزوز خودرو، ظروف پخت و پز، کاربردهای معماری و برخی قسمتهای داخلی اتومبیل.

2- فولادهای زنگ نزن آستنیتی

فولادهای زنگ نزن آستنیتی، بزرگترین گروه فولادهای زنگ نزن است که دارای مقاومت به خوردگی، شکلپذیری و جوشپذیری خوب تا عالی است. برخی از این فولادها با مقدار اندکی مولیبدن، کلومبیم وتیتانیوم، مس، آلومینیوم، سیلیسیم آلیاژ میشوند تا باعث بهبود خواصی نظیر مقاومت در برابر حفرهدار شدن و اکسیداسیون در این فولادها شوند. گوگرد یا سلنیم نیز برای بهبود قابلیت ماشینکاری به برخی از این فولادها افزوده میشوند. ساختار کریستالی آنها FCC است و در حالت آنیل شده غیر مغناطیس هستند. فولادهای زنگ نزن آستنیتی زمانی استفاده میشوند که خوردگی شدید باشد. انواع آستنیتی سریهای 2XX و 3XX فولادهای زنگ نزن را تشکیل میدهند. سریهای 2XX حاوی نیتروژن، 4 تا 5/15 درصد منگنز و تا 7 درصد نیکل و سریهای 3XX حاوی مقادیر بالاتری نیکل و تا 2% منگنز است.

بطور کلی فولادهای زنگ نزن 302 و 304 بیشترین کاربرد را هم در دماهای بالا و هم در دماهای پایین دارند. نوع 316، که دارای 2.5 درصد عنصر مولیبدن می باشد، مقاومت بهتری در برابر خوردگی و استحکام مطلوب تری در دماهای بالا دارد. فولادهایی با مقادیر کروم بالاتر (مثلا 23-25 درصد) مانند نوع 309 و 310 معمولا در دماهای بالا کاربرد دارند.

3- فولادهای زنگ نزن مارتنزیتی

به منظور افزایش سختی فولادهای زنگ نزن مارتنزیتی، مقدار کربن نسبت به گریدهای دیگر بالاتر است. آلیاژهای مارتنزیتی حاوی 18-5/10 درصد کروم، تا 4% نیکل و 2/1-1/0 درصد کربن بوده و ساختار کریستالی BCC اعوجاج یافته (BCT) دارند. با افزودن مقداری نیکل و کاهش درصد کربن، جوشپذیری این نوع فولادهای زنگ نزن، بهبود پیدا میکند. حضور نیکل باعث بهبود مقاومت خوردگی و چقرمگی در این فولادها میشود. این فولادهای زنگ نزن در محیطهایی با قدرت خورندگی پایین مقاوم هستند، به راحتی جوش پذیر نیستند، فرومغناطیساند، با عملیات حرارتی میتوان سختی آنها را افزایش داد و استحکام ضربه پایینی دردماهای پایین دارند. از کاربردهای فولادهای زنگ نزن مارتنزیتی میتوان به ساخت کارد و چنگال، تیغههای جراحی، پرههای توربین و قطعات دما بالا اشاره کرد.

4- فولادهای زنگ نزن داپلکس

این نوع از فولادهای زنگ نزن، دارای ریزساختار فریتی-آستنیتی با تعادل فازی تقریبی 50% فریت و 50% آستنیت هستند. درصد کروم در این فولادها بالا (4/25-1/20 درصد)، اما درصد نیکل نسبتاً کم (7-4/1 درصد) است. مولیبدن (4-3/0 درصد) و نیتروژن اضافه میشوند تا مقاومت به خوردگی بهبود یابد. نیتروژن همچنین سختی را افزایش میدهد. در برخی از گریدها منگنز جایگزین نیکل میشود که حلپذیری نیتروژن را نیز افزایش میدهد.

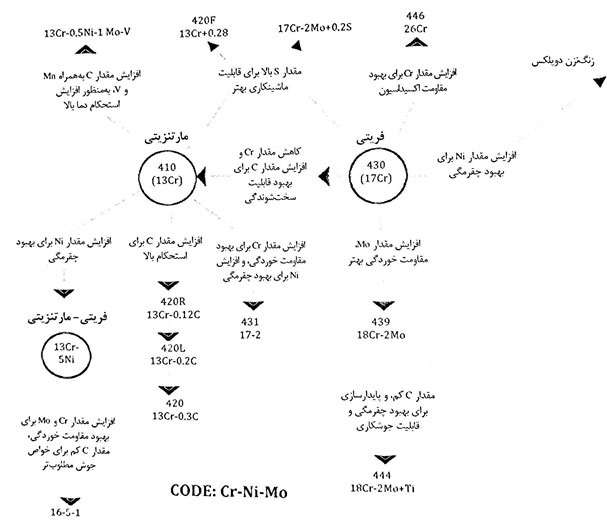

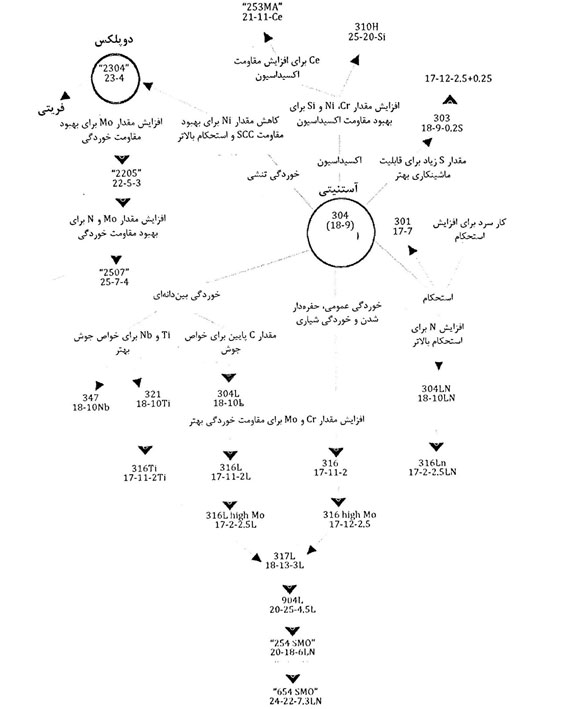

در شکلهای 2 و 3، به ترتیب روابط ترکیبی و خواص را برای فولادهای مارتنزیتی و فریتی و روابط ترکیبی و خواص بین انواع فولادهای آستنیتی و فولادهای زنگ نزن داپلکس را نشان میدهند.

شکل 2. روابط ترکیبی و خواص برای فولادهای مارتنزیتی و فریتی.

شکل 3. روابط ترکیبی و خواص بین انواع فولادهای آستنیتی و فولادهای زنگ نزن داپلکس.

5- فولادهای زنگ نزن رسوب سخت شونده

این فولادها حاوی 11 تا 18 درصد کروم و 3 تا 27 درصد نیکل، همراه با مقادیر اندک کربن هستند. فولادهای زنگ نزن رسوب سخت شونده، قسمت عمدهی استحکام خود را از طریق واکنشهای رسوبی با استفاده از عناصر آلومینیوم، مس، تیتانیوم و یا مولیبدن به دست میآورند. این نوع فولادها اغلب با پسوند PH نشان داده میشوند و از طریق ریزساختار غالبی که این آلیاژها را تشکیل میدهند، به زیر گروههای مارتنزیتی، نیمه آستنیتی و آستنیتی طبقه بندی میشوند. کاربرد این فولادها در جاهایی است که استحکام بالا و مقاومت به خوردگی مورد نیاز است.