بررسی فنی سوپرآلیاژ Inconel 617

اینکونل 617 (UNS N06617 یا W.Nr. 2.4663a) یک آلیاژ نیکل-کروم-کبالت-مولیبدن، استحکام یافته از تشکیل محلول جامد با ترکیبی استثنایی از استحکام در دمای بالا و مقاومت به اکسیداسیون میباشد. این آلیاژ همچنین مقاومت بسیار خوبی در برابر طیف گستردهای از محیطهای خورنده دارد.

روشهای ساخت و جوشکاری اینکونل 617 نیز همان روشهای معمول و متداول بوده و نیاز به تدابیر ویژه و خاصی ندارد. محدوده ترکیب شیمیایی اینکونل 617 در جدول 4‑1 آورده شده است. محتوای نیکل و کروم بالا باعث میشود که آلیاژ در مقابل انواع محیطهای احیاکننده و اکسیدکننده مقاوم باشد. آلومینیوم همراه با کروم، مقاومت در برابر اکسیداسیون را در دمای بالا فراهم میکند. استحکام محلول جامد با کبالت و مولیبدن به طور کامل ایجاد میشود.

جدول 4‑1 محدوده ترکیب شیمیایی آلیاژ اینکونل 617

| عنصر | Ni | Cr | Co | Mo | Al | C |

| درصد عنصر | > 44.5 | 20-24 | 10-15 | 8-10 | 0.8-1.5 | 0.05-0.15 |

| عنصر | Fe | Mn | Si | S | Ti | Cu |

| درصد عنصر | < 3 | < 3 | < 1 | < 0.015 | < 0.6 | < 0.5 |

ترکیبی از استحکام بالا و مقاومت در برابر اکسیداسیون در دمای بالای 980 درجه سانتیگراد، آلیاژ اینکونل 617 را یک سوپرآلیاژ جذاب برای اجزایی مانند محفظههای احتراق و انتقال گاز داغ در توربینهای هوایی و زمینی تبدیل نموده است. به علت مقاومت آن در برابر خوردگی دمای بالا، آلیاژ برای پشتیبانی از کاتالیزور شبکه در تولید اسید نیتریک، برای سبدهای عملیات حرارتی و همچنین برای قایقکهای احیایی در پالایش مولیبدن استفاده میشود.

1-1- مشخصات عمومی اینکونل 617

1-1-1- خواص فیزیکی

محدوده ذوب و چگالی اینکونل 617 در دمای اتاق در جدول 4‑2 نشان داده شده است. ضریب انبساط حرارتی اینکونل 617 در دماهای مختلف نیز در جدول 4‑3 آورده شده است. انبساط حرارتی آلیاژ اینکونل 617 کمتر از اکثر آلیاژهای آستنیتی است، که باعث کاهش تنشهای انبساطی در هنگام اتصال آلیاژ به فولادهای کربنی یا فولادهای کم آلیاژ میشود.

جدول 4‑2 برخی خواص فیزیکی آلیاژ اینکونل 617

| خاصیت فیزیکی | مقدار |

| چگالی (گرم بر سانتیمتر مکعب) | 36/8 |

| محدوده ذوب (سانتی گراد) | 1332-1380 |

جدول 4‑3 ضریب انبساط حرارتی آلیاژ اینکونل 617 در دماهای بالا

| دما (˚C) | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 |

| ضریب انبساط حرارتی (μm/m.˚C) | 6/11 | 6/12 | 1/13 | 6/13 | 9/13 | 0/14 | 8/14 | 4/15 | 8/15 | 3/16 |

1-1-2- خواص مکانیکی سوپرآلیاژ Inconel 617

اینکونل 617 دارای خواص مکانیکی مطلوب در طیف گستردهای از درجه حرارت است. یکی از ویژگیهای برجسته این آلیاژ، میزان مقاومت آن در دمای بالا است. مقاومت آلیاژ به خوردگی در درجه حرارت بالا، مزیت استحکام آن را بالا میبرد. آلیاژ 617 دارای پایداری متالورژیکی خوبی برای آلیاژی در سطح استحکام خودش است. به طور خلاصه میتوان گفت که خواص مکانیکی این آلیاژ برای کاربردهای دمای بالا مثل توربینها مطلوب میباشد.

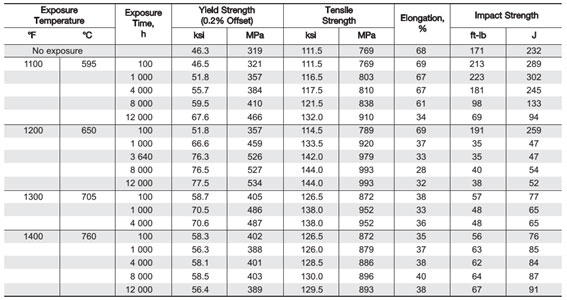

جدول 4‑4 تغییرات در خواص کششی و ضربهای را پس از قرارگرفتن در معرض دمای بالا تا مدت 12000 ساعت نشان میدهد. شکلگیری کاربید میتواند به افزایش استحکام کمک کند، همچنین قرارگیری در محدودهی دمایی 650 تا 760 درجه سانتیگراد باعث رسوب فاز اولیه گاما خواهد شد.

جدول 4‑4 خواص مکانیکی اینکونل 617 بعد از قرارگرفتن در معرض دمای بالا :

در شکل 4‑1 خواص کششی ورق کارسرد شده از جنس اینکونل 617 در دماهای مختلف نشان داده شده است. همانطور که مشاهده میشود اثر رسوب کردن فاز گاما پرایم در همان محدوده 650 تا 760 درجه سانتیگراد در اینجا نیز نمود یافته است.

شکل 4‑1 مشخصات کششی ورق کارسرد شدهی اینکونل 617 :

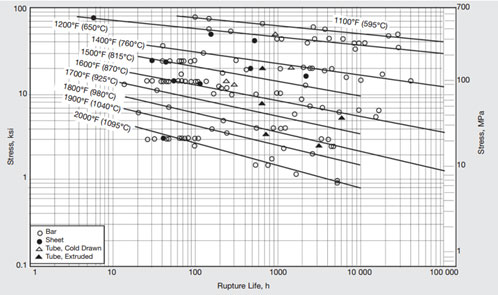

شکل 4‑2 استحکام خزشی نمونههای آنیل انحلالی شدهی اینکونل 617 را در محدوده دمایی تا 1095 درجه سانتیگراد نشان میدهد. استحکام گسیختگی این آلیاژ در همین محدودهی دمایی در شکل 4‑3 نشان داده شده است.

شکل 4‑2 استحکام خزشی نمونههای آنیل انحلالی شدهی اینکونل 617 :

دامنهی دمایی برای تغییر شکلهای سنگین مانند فورج از 1010 تا 1205 درجهی سانتیگراد میباشد ولی برای فعالیتهای شکلدهی آسانتر دمای 925 درجهی سانتیگراد نیز مناسب میباشد.آنیل مورد نیاز برای بهبود و بهترین شرایط کار سرد و تنشزدایی شده دمای 1040 درجهی سانتیگراد میباشد [5].

در جدول 4‑5 تنش مجاز در دماهای مختلف برای آلیاژ اینکونل 617 و UNS N06230 ارائه شده است.

جدول 4‑5 تنش مجاز برای اینکونل 617 و UNS N06230 در دماهای مختلف [4]

| UNS N06230 | اینکونل 617 | |

| تنش مجاز | تنش مجاز | دما |

| 20.9 | 15.5 | 1000 |

| 20.9 | 15.4 | 1050 |

| 20.9 | 15.4 | 1100 |

| 19.0 | 15.3 | 1150 |

| 15.6 | 15.3 | 1200 |

| 12.9 | 14.5 | 1250 |

| 10.6 | 11.2 | 1300 |

| 8.5 | 8.7 | 1350 |

| 6.7 | 6.6 | 1400 |

| 5.3 | 5.1 | 1450 |

| 4.1 | 3.9 | 1500 |

| 2.9 | 3 | 1550 |

| 2.1 | 2.3 | 1600 |

| 1.5 | 1.8 | 1650 |

| 1.1 | 1.4 | 1700 |

| 0.7 | 1.1 | 1750 |

| 0.45 | 0.73 | 1800 |

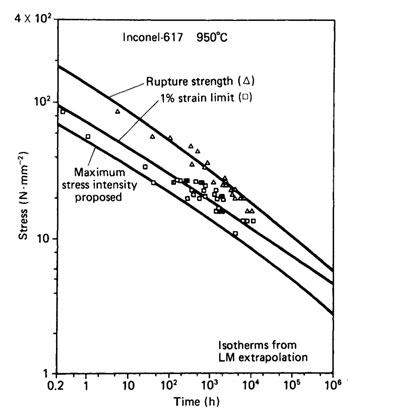

نسبت بین تنشهای وارد بر قطعه و استحکام آن در دمای 950 درجه سانتیگراد در شکل 4‑4 ارائه شده است. در این شکل تنش گسیختگی و بیشینهی تنش پیشنهادی وارد بر قطعه براساس طول عمرهای مختلف مشاهده میشود.

شکل 4‑4 منحنی پیشنهادی برای استفاده در طراحیهای خزشی اینکونل 617 :

1-1-1- مقاومت به خوردگی

ترکیب آلیاژ اینکونل 617 شامل مقادیر قابل توجهی نیکل، کروم و آلومینیوم برای درجه بالایی از مقاومت در برابر اکسیداسیون و کربوراسیون در دمای بالا میباشد. همچنین وجود مقداری مولیبدن در کنار این عناصر، آلیاژ را قادر میسازد تا در برابر بسیاری از محیطهای مرطوب مقاومت کند.

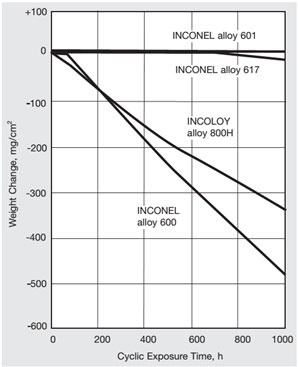

مقاومت آلیاژ اینکونل 617 به اکسیداسیون سیکلی در دمای 1095 درجه سانتیگراد در شکل 4‑5 نشان داده شده است. برای به دست آوردن این نتایج از سیکل اکسیداسیون شامل 15 دقیقه حرارت و 5 دقیقه سردکردن در هوا استفاده شده است. نتایج این آزمایش قابلیت آلیاژ برای ایجاد و حفظ سطح محافظتی اکسیدی تحت شرایط سیکل حرارتی بسیار شدید را نشان میدهد. مقاومت آلیاژ 617 در برابر اکسیداسیون از آلیاژهای حاوی کروم و آلومینیوم بیشتر است.

در دمای بالا، این عناصر باعث تشکیل یک ناحیه نازک و زیرسطحی از ذرات اکسید میشود. این ناحیه به سرعت در معرض دماهای بالا شکل میگیرد تا به ضخامت 025/0 تا 05/0 میلیمتر برسد. منطقه اکسید شرایط نفوذ مناسب برای ایجاد یک لایه اکسید کروم محافظ روی سطح فلز فراهم میکند. این موضوع همچنین به جلوگیری از ورقه ورقه شدن لایه محافظ کمک مینماید.

شکل 4‑5 مقاومت به اکسیداسیون سیکلی در 1095 درجه سانتیگراد [4] :

آلیاژ اینکونل 617 مقاومت بسیار خوبی در برابر کربوراسیون دارد. جدول 4‑6 آلیاژ 617 و برخی دیگر از آلیاژهای مقاوم به کربوره شدن را در محیط کربوراسیون گازی در دمای 1095 درجه سانتیگراد مقایسه کرده است. لازم به توضیح است که در این جدول مقدار افزایش وزن در اثر جذب کربن برای آلیاژهای مختلف ارائه شده است.

جدول 4‑6 نتایج 25 ساعت آزمونهای کربوراسیون در دمای 1095 در گاز هیدروژن- 2% متان برای آلیاژهای اینکونل [4]

| آلیاژ اینکونل | 617 | 600 | 625 | 800 | X |

| افزایش وزن (گرم بر متر مربع) | 10 | 28 | 37 | 53 | 71 |

1-1-1- جوشکاری

آلیاژ اینکونل 617 جوش پذیری عالی دارد. فلز پرکننده اینکونل 617 برای جوشکاری تیگ و میگ استفاده میشود در حالی که الکترود جوشکاری اینکونل 117 برای جوشکاری قوس دستی استفاده میشود. ترکیب فلز پرکننده با فلز پایه یکسان بوده و فلز جوش از نظر استحکام و مقاومت به خوردگی با آلیاژ کارشده قابل مقایسه میباشد.

به طور کلی در مورد فرایند جوشکاری این آلیاژ میتوان گفت که نیاز به اقدامات و تدابیر خاص و ویژه ندارد. از نظر محافظت از اتمسفر در حین جوشکاری، محافظت معمول کافی است. همچنین نیازی به فرایندهای پیشگرم و پسگرم نبوده و عموماً عملیات حرارتی بعد از جوشکاری نیز ضروری نمیباشد.

در جدول 4‑7 خواص کششی متداول در دمای محیط برای فلز جوش ارائه شده است. لازم به ذکر است که این نمونهها به طور کامل از روش جوشکاری ساخته شده و سپس مورد آزمایش قرار گرفتهاند. همچنین اعداد ارائه شده میانگین نتایج حاصل از چندین آزمایش بوده که در این زمینه تعداد نمونههای روش GMAW برابر با 10 عدد و تعداد نمونههای روش GTAW برابر 17 عدد بوده است.

جدول 4‑7 خواص کششی دمای محیط نمونههای جوشکاری شده با الکترود اینکونل 617

| نمونه | استحکام تسلیم | استحکام کششی | ازدیاد طول تا شکست | کاهش در سطح مقطع |

| GMAW | 510 MPa | 761 MPa | 43.3 % | 42 % |

| GTAW | 540 MPa | 823 MPa | 37.3 % | 38.3 % |

1-2- بررسیهای ریزساختاری و پایداری فازها

اینکونل 617 آلیاژی آستنیتی است که توسط تشکیل محلول جامد و رسوبات بین دانهای و درون دانهای استحکام مییابد. وجود کاربیدهای ناپیوسته در مرزدانهها در این آلیاژ باعث جلوگیری از خزش و لغزش مرزدانهای در دمای بالا میشود. اگرچه وجود کاربیدهای پیوسته در ساختار باعث کاهش انعطاف پذیری آن خواهد شد. در بررسیهای انجام گرفته، فازهایی مانند سیگما (σ) یا مو (μ) بعد از قرار گرفتن به مدت طولانی در محدوده دمایی 649 تا 1093 درجهی سانتیگراد یافت نشده است [5].

به نظر میرسد که بعد از قرار گرفتن قطعه در شرایط سرویس برای مدت زمان زیاد، مقدار و مورفولوژی کاربیدها با دما و زمان تغییر پیدا میکند. همچنین واضح است که شبکهی کاربیدیM23C6 در مرزدانهها در سراسر نمونه پیوسته شدهاند [5]. همچنین بعضی از دیگر تغییرات مانند تجزیهی کاربیدها، ضخیم شدن و آگلومره شدن و کاهش قابل توجه در کسر حجمی γ’ گزارش شده است (شکل 4‑6 و شکل 4‑7).

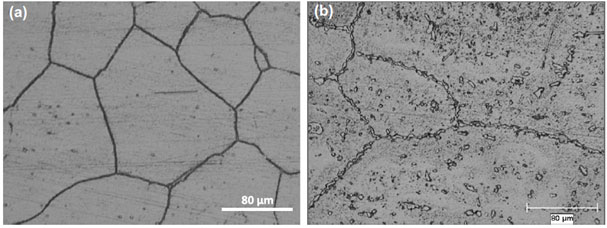

شکل 4‑6 تصاویر میکروسکوپی اینکونل 617 a) نمونهی آنیل انحلالی شده و b) نمونهی تحت 101500 ساعت سرویس قرار گرفته :

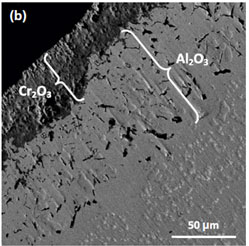

همان طور که در شکل 4‑8 نشان داده شده است مرز دانههای در نزدیک سطح نمونه به طور تدریجی از کاربیدها بر اثر فرایند اکسیداسیون تخلیه شده است. تخلیهی مرزدانهها به دلیل واکنش بین کاربیدهای مرزدانهای و اکسیژن میباشد که در طی این پدیده فرایند نفوذ از طریق مرزدانهها انجام میپذیرد. از آن جا که نفوذ در مرزدانهها بسیار سریعتر از درون دانه انجام میپذیرد، اکسیژن جذب شده در لایه اکسید سطحی از درون مرزدانهها نفوذ کرده و کاربیدهای موجود در آن را اکسید مینماید. از بین رفتن (اکسید شدن) کاربیدها در مرزدانهها باعث خواهد شد که استحکام دمای بالا و مقاومت به خزش آلیاژ کاهش یابد.

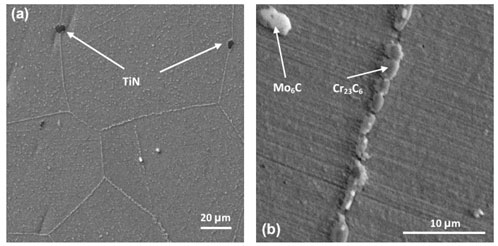

شکل 4‑7 تصاویر SEM از نمونهی تحت سرویس 101500 ساعت و رسوبات ثانویه a) درون دانه و b) در مرزدانه:

شکل 4‑8 تصاویر SEM که دو لایهی اکسیدی شامل Cr2O3 در سطح و اکسید داخلی Al2O3 را نشان میدهد:

بر طبق مشاهدات انجام شده توسط مانکینز و همکارانش بر روی این آلیاژ، میزان تقریبی کاربیدها یا نیتریدهای ساختار در دامنهی دمایی 649 تا 1093 درجهی سانتیگراد به صورت کیفی در جدول 4‑8 داده شده است [6].

جدول 4‑8 مقدار فازها بر اساس محدوده دما برای آلیاژ اینکونل 617 [6]

| مقدار | دامنهی دما (درجهی سانتیگراد) | فاز |

| بسیار فراوان | 1093-649 | M23C6 |

| کمیاب | 1093-649 | TiN |

| خیلی کمیاب | 1093-649 | CrMo(C,N) |

| کمیاب | 760-649 | γ(Ni3Al) |

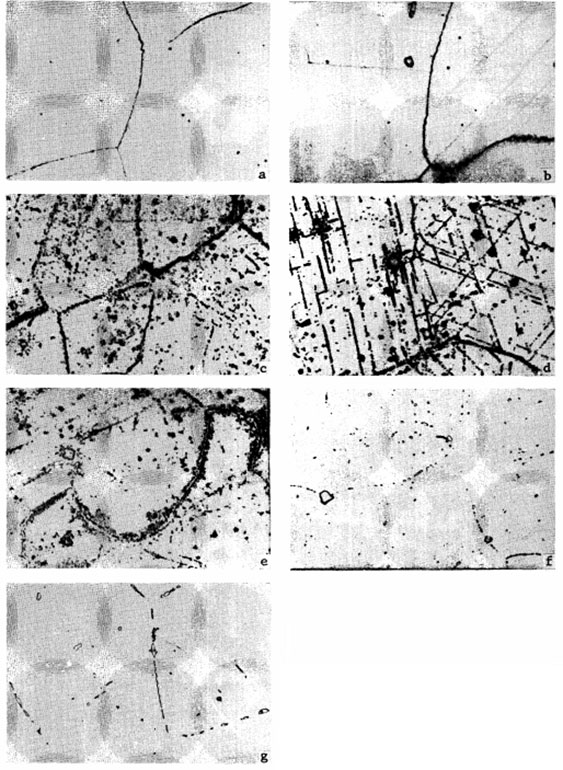

شکل 4‑9 قسمت a، ریزساختار آلیاژ در شرایط آنیل شده (نمونهای که به عنوان مرجع بوده و مورد آزمون خزش قرار نگرفته است) را نشان میدهد. ناحیهی بین دانهای شامل کسری از رسوبات عریض میباشد. مطالعه مرزدانهها تعدادی رسوبات خیلی ریز که مشاهدهی آنها با میکروسکوپ نوری دشوار است را نشان میدهد.

اثر قرار گرفتن در دمای بالا برای این آلیاژ شکل 4‑9 قسمتهای b تا g نشان داده شده است [6]. نمونههای متالوگرافی از نمونههای تست خزش شده که اطلاعات آن در جدول 4‑9 آمده است تهیه شدهاند. تصاویر حاصل از متالوگرافی نمونههای با کد b تا f شامل ذرات TiN و Ti(CN) هستند که این رسوبات با شکل زاویه دار و اندازه و رنگ آنها قابل تشخیص هستند. در شکل 4‑9 قسمت b، ذرات ریز پراکندهای در مرزدانهها مشاهده میگردد. ذرات بین دانهای مقداری درشت تر از ذرات مشاهده شده در نمونهی a (نمونه آنیل شده) هستند. شکل 4‑9 قسمتهای c، d وe افزایش میزان رسوبات در نواحی مرز و درون دانهای را هنگامی که آلیاژ اینکونل 617 تحت دمای 760 تا 871 درجهی سانتیگراد قرار بگیرد، نشان میدهند. همانطور که در این تصاویر نیز مشاهده میشود، در این شرایط جوانههای رسوبات پایدار شده و نرخ جوانه زنی افزایش مییابد. به دلیل اینکه ضریب نفوذ در این محدودهی دمایی نسبتاً پایین بوده و در نتیجه فرایند نفوذ کندتر انجام شده و رشد این ذرات محدود خواهد بود، لذا اندازه ذرات کوچک بوده و به طور ناپیوسته درون دانهها وجود دارند.

جدول 4‑9 شرایط تست خزشی که قبل از متالوگرافی و مطالعات بر روی نمونهها انجام شده است [6]

| زمان

(ساعت) |

تنش

(مگاپاسکال) |

دما

(درجهی سانتیگراد) |

کد نمونه |

| – | – | – | a |

| 956 | 241 | 649 | b |

| 10330 | 103 | 760 | c |

| 3023 | 69 | 816 | d |

| 666 | 28 | 871 | e |

| 379 | 21 | 982 | f |

| 215 | 7 | 1093 | g |

شکل 4‑9 تصاویر بزرگنمایی 500 برابر a) آنیل شده در دمای 1177درجهی سانتیگراد به مدت 1 ساعت؛ بقیه نمونهها پس از آنیل شدن مطابق با سیکل نمونه a، تحت آزمون خزش قرار گرفتهاند. دماهای خزش عبارتند از: b) دمای 649 درجهی سانتیگراد c) 760 درجهی سانتیگراد d) 816 درجهی سانتیگراد e)871 درجهی سانتیگراد f) 982 درجهی سانتیگراد g) 1093 درجهی سانتیگراد:

گردآوری و تالیف: واحد پژوهش و آموزش آلیاژهای صنعتی پایا متال

دکتر جلال دانش، مهندس امیررضا مقبل اصفهانی، دکتر محمد راعی، دکتر مجید نصوحیان